Nachhaltigkeit ist uns wichtig

Wir sind uns unserer Verantwortung bewusst

Eines unserer Hauptanliegen ist es, künftigen Generationen die bestmögliche Welt zu hinterlassen. Brückner Maschinenbau arbeitet deshalb an Verfahren, um auf unseren Maschinen Folien mit dem geringstmöglichen Ressourceneinsatz und der höchstmöglichen Recyclingfähigkeit herstellen zu können.

Die auf Brückner-Anlagen produzierten Kunststofffolien schützen z.B. die verpackten Lebensmittel sicher gegen Umwelteinflüsse. Dadurch werden ihre Haltbarkeitsdauer verlängert und die Lebensmittelverluste verringert.

Die Brückner-Gruppe ist sich gleichzeitig ihrer Verantwortung hinsichtlich Umwelt und Nachhaltigkeit bewusst. Deswegen wurde 2017 die Initiative „Yes, we care“ ins Leben gerufen. Denn: Umweltschutz beginnt im eigenen Unternehmen!

Nachhaltigkeitsbericht der Brückner-Gruppe

Weitere nachhaltige Initiativen

Wir kümmern uns um eine nachhaltige Folienproduktion und beteiligen uns an verschiedenen Initiativen

Mitgliedschaften in Nachhaltigkeitsinitiativen

Unser Einsatz für eine lebenswerte Welt für nachfolgende Generationen

R-Cycle

R-Cycle ist der offene und weltweit anwendbare Standard zur Rückverfolgung von Kunststoffverpackungen entlang deren Lebenszyklus. Das Gesamtziel ist die Umsetzung einer praktischen Lösung, die die Recyclingfähigkeit durch eine lückenlose Dokumentation aller recycling-relevanten Verpackungseigenschaften auf der Basis etablierter Technologien sicherstellt. Im Recyclingprozess können so Verpackungen genau identifiziert werden, um das entstehende Recyklat zu vielfältigen und hochwertigen Kunststoffprodukten zu verarbeiten.

In Zusammenarbeit mit Verpackungsherstellern, Markenartiklern, Groß- und Einzelhändlern sollen globale Identifikationsnummern eingeführt und IoT-Gateways, die notwendige Server-Infrastruktur und standardisierte Formate für den sicheren Datenaustausch entwickelt werden. Partner in diesem Projekt sind: Arburg, Kautex Maschinenbau, Reifenhäuser, Brückner Maschinenbau, EREMA, Kampf Schneid- und Wickeltechnik, MULTIVAC, STEINERT, das Institut für Kunststoffverarbeitung (IKV) und GS1 Germany.

PRINTCYC

Im März 2019 wurde von einer Gruppe von Unternehmen unter dem Akronym PRINTCYC (Printed PP films for mechanical recycling) eine Initiative für ein Wertschöpfungskettenprojekt gestartet, um Wege zur Schaffung von Kreislaufwirtschaftslösungen auf der Grundlage von postindustriellen Abfällen zu erforschen und zu testen. Mitglieder von PRINTCYC: Die Maschinenlieferanten Brückner Maschinenbau, Kiefel und PackSys Global, der Folienhersteller Profol, die Druckfarbenhersteller Huber Group und Siegwerk, die Verarbeiter Constantia Flexibles und Wipak sowie der Recyclingspezialist Erema.

Koordiniert wird die Initiative von akk innovation, einem unabhängigen Start-up-Unternehmen für nachhaltiges Innovationsmanagement in der Kunststoffverpackungsindustrie. Konkretes Ziel der ersten beiden Projektphasen war es, die Auswirkungen unterschiedlicher Farbrezepturen auf den mechanischen PP- und PE-Recyclingprozess zu verstehen. Darüber hinaus wurde die Wiederverwendbarkeit von PP- und PE-Recyclaten (rPP / rPE), die aus bedruckten postindustriellen Folienabfällen hergestellt werden, in Gießfolien-, Blasfolien-, Pressform- und Thermoformtechnologien sowie im biaxialen Reckverfahren bewertet. Jetzt setzt sich das Team mit neuen, potenziellen Partnern in der Wertschöpfungskette und anderen Recyclinginitiativen in Verbindung, um das nächste Arbeitspaket zu entwerfen, das zu einer Kreislaufwirtschaft von bedruckten PP- und PE-Folien beitragen soll.

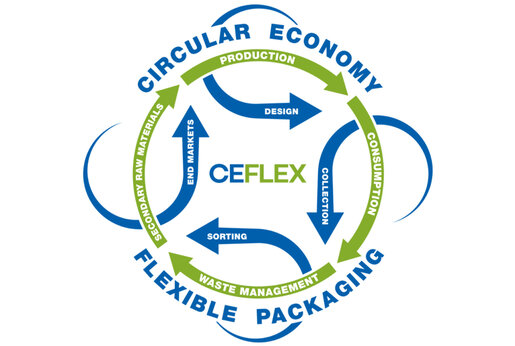

CEFLEX

Eine Kreislaufwirtschaft für flexible Verpackungen

Auf dem Weg zur Kreislaufwirtschaft

Und wir sind ein Teil davon

Wir sehen es als unsere Pflicht an, zur Schonung wertvoller Ressourcen beizutragen. Aus diesem Grund sind wir Mitglied eines europäischen Konsortiums von Unternehmen und Verbänden, die die gesamte Wertschöpfungskette der flexiblen Verpackungen repräsentieren und unter dem Namen CEFLEX auftritt.

Ziel des Projekts ist es, flexible Verpackungen stärker in die Kreislaufwirtschaft einzubinden. Dies soll durch das Vorantreiben besserer Systemdesign-Lösungen in Zusammenarbeit von Unternehmen der gesamten Wertschöpfungskette erreicht werden.

Die CEFLEX-Vision

- Bis 2020 sollen flexible Verpackungen in den meisten europäischen Ländern recycelt werden.

- Bis 2025 wird europaweit eine Infrastruktur für die Sammlung, Sortierung und Wiederaufbereitung von flexiblen Verpackungen für den Endverbraucher aufgebaut.

Blue Competence

Blue Competence vernetzt die Maschinenbaubranche im Bereich Nachhaltigkeit und bündelt die Ressourcen, das Know-how und die Stärken des Verbands Deutscher Maschinen- und Anlagenbau (VDMA), dem größten Maschinenbaunetzwerk in Europa.

Blue Competence – das sind Technologien und Prozesse des Maschinen- und Anlagenbaus, die z. B. eine minimale Energiemenge verbrauchen und gleichzeitig die Produktivität maximieren, unsere Ressourcen erhalten, die Emissionen auf ein Minimum verringern oder die Lebensbedingungen der Menschen nachhaltig verbessern.

Teilnehmen an der Initiative Blue Competence kann jedes VDMA-Mitgliedsunternehmen nach Unterzeichnung der Nutzungsvereinbarung für die Marke Blue Competence und der damit verbundenen Verpflichtung zur Veröffentlichung der zwölf Nachhaltigkeitsrichtlinien des Maschinen- und Anlagenbaus im Internet.

Wie Blue Competence die Welt nachhaltiger gestaltet

Die teilnehmenden Unternehmen veröffentlichen ihre jeweiligen Lösungen zu den Schlüsselfragen unserer Zeit. Dabei werden sie durch die Kommunikationsmaßnahmen des Verbands begleitet und unterstützt. Zu diesem Zweck definiert Blue Competence fundierte Nachhaltigkeitskriterien und Standards, die von allen an der Initiative teilnehmenden Unternehmen bestätigt werden. Die Initiative gewährleistet somit mehr Transparenz, vereinfacht die Orientierung und bietet all jenen Sicherheit, die nachhaltige Lösungen und Produkte oder nachhaltig agierende Unternehmen suchen.

Unter www.bluecompetence.net veröffentlicht der VDMA detaillierte Informationen zu den teilnehmenden Unternehmen sowie Standpunkte und Positionen, die für die Implementierung nachhaltigen Wirtschaftens sowie ökologischer und gesellschaftlicher Lösungen von Bedeutung sind. Dazu finden Sie auch unter der Überschrift „Erfolgsgeschichten“ so genannte „Best Practice-Beispiele“ aus den Unternehmen des Maschinen- und Anlagenbaus.