Technologiezentren

Weltweit einzigartiger Treffpunkt für Forschung und Entwicklung

Die einzigartige F&E-Umgebung in unserem Hause, zu der sowohl das Innovation Test Center als auch das Technology Center gehören, ermöglicht umfassende Forschung und Entwicklung für alle Arten von Folienstrecktechnologien unter einem Dach. Das Technologiezentrum vermieten wir an unsere Kunden und an Rohmaterialhersteller zur Entwicklung von Folien und Rezepturen.

Die einzigartigen Technologiezentren von Brückner Maschinenbau

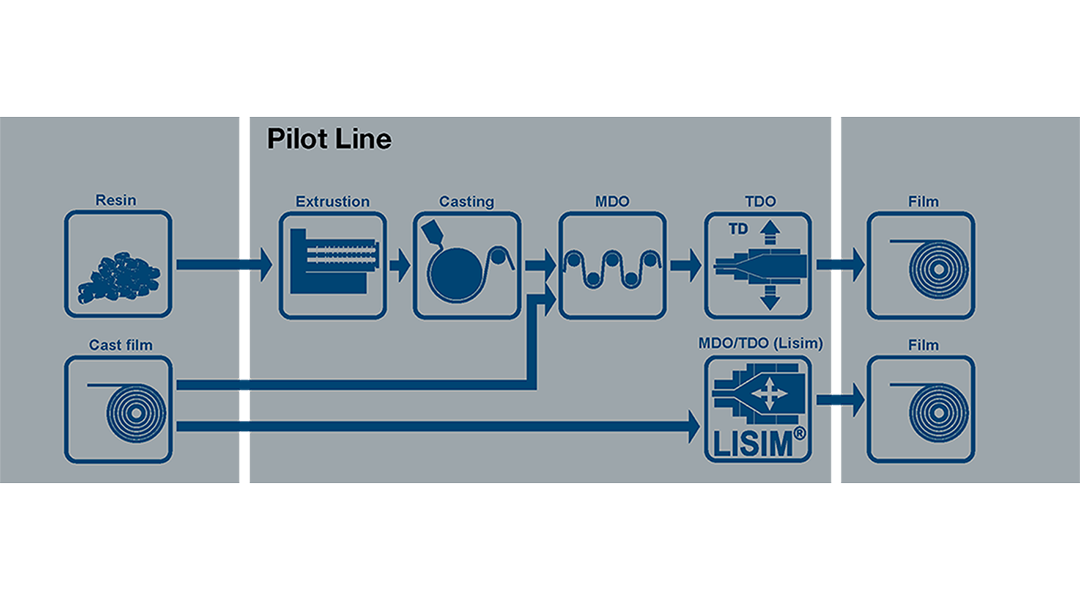

Pilotanlage

Einzigartige Flexibilität für alle Streckverfahren

Das Technologiezentrum von Brückner umfasst eine einzigartige Pilotanlage. Damit können zahlreiche Folienarten mit bis zu sieben Lagen in allen Streckmodi hergestellt werden:

- Strecken in Längsrichtung, z. B. für Bänder

- Strecken in Querrichtung, z. B. für Etiketten

- Biaxiales sequenzielles Strecken für Verpackungs- und technische Folien

- Biaxiales simultanes Strecken für Spezialfolien (spezielle LISIM®-Technologie)

Die Pilotanlage ist die perfekte Umgebung für Forschungs- und Entwicklungsarbeiten sowie die Musterfertigung für BOPP, BOPET, BOPA, BOPS, BOPLA, MOPET-G, MOPS sowie zahlreiche weitere Folienarten. Zu den Highlights, die wir auf unserer Pilotanlage produziert haben, gehören:

Sequentielles BOPP: 2 - 100 μm 1/3/5/7-lagig

- Universal-Verpackungsfolie

- Niedrige Siegeltemperatur für Hochgeschwindigkeitsverpackung

- Folie mit hoher Siegelstärke

- Folie mit hoher Oberflächenenergie

- In-line beschichtete Folie

- Vakuumbeschichtete Ultra-Hochbarrierefolie

- 7-Schicht-Hochbarrierefolie

- Längsverstreckte Schrumpfetikettenfolie

- Synthetisches Papier / Stone Paper

Simultan

- BOPP mit geringem thermischen Schrumpf

- Hochschrumpfende Zigarettenverpackung

- Roso-Folie

- Dünne Kondensatorfolie (< 3 μm)

Sequentielles und simultanes BOPET: 2 - 400 μm 1/3/5-lagig

- Heißsiegelfähige Folie (Deckel für einfache PET-Schalen)

- In-line beschichtete Folie (chemisch behandelt)

- Dicke Folien (Grundlage für optische Qualität)

- Solar Backsheets für Photovoltaikmodule (UV-stabilisiert)

- Schrumpfarme Folie (Substrat für flexible Elektronik)

- Low-MOA-Folie (Polarisationsschutz)

- Ultradünne Kondensatorfolie

Sequenzielles und simultanes BOPA: 15 - 35 μm 3/5-lagig

- Schrumpfarme Folie

- 5-Schicht-Hochbarrierefolie

- Folie für Blister- und Batteriebeutel

Sequentielles BOPE: 15 - 50 μm 3/5 Schichten

- Dünne und strapazierfähige Siegelschicht

- Schrumpffolie für Displays

Batterie-Separator-Folie: 5 - 25 μm 1-lagig

- PE-Evapore® UHMWPE und HDPE

Monoaxial verstreckte Folie: PETG, PS, Polyolefin, 30 - 50 μm 1/3/5-lagig

- Längsverstreckte Schrumpffolien

- Querverstreckte Schrumpffolien

Und andere: BOPLA, BOCOC, BOPVDF, BOPEN, BOPEEK, BOPC, BOPVA

Perfekt für Forschung & Entwicklung

und Musterproduktion für viele Folienarten

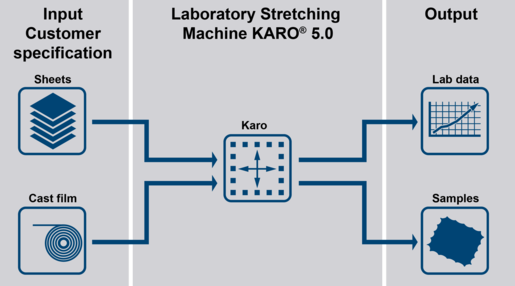

Laborstreckrahmen KARO® 5.0

Testen von Folien auf sehr einfache und wirtschaftliche Art und Weise

Mit unserem Laborstreckrahmen „KARO® 5.0“ für das mono- und biaxiale Folienstrecken können Folien auf sehr einfache und wirtschaftliche Art und Weise getestet werden - sowohl im sequenziellen als auch im simultanen Streckmodus. Er steht für Sie zur Nutzung bereit und kann auf Stundenbasis gemietet werden:

- Entwicklung neuer Folienrezepturen und -materialien

- Testen neuer Lagen und Additive

- Identifizierung von Prozessbedingungen

- Erzeugung von Spannungs-Dehnungskurven

- Bewertung von Folieneigenschaften aus gestreckten Proben

- Qualitätssicherung für Rohmaterialien

- Kleinserienfertigung

Highlights und Vorteile

-

Neue Benutzeroberfläche – intuitive und einfache Maschinensteuerung

-

Gleichbleibende Folientemperaturen – homogene Folienmuster

-

Verbesserte Isolierung und Temperatur-Trennung – perfekte Prozesskontrolle, stabile Folienqualität

-

Gute Zugänglichkeit aller Anlagenteile – einfache Wartung, höhere Verfügbarkeit

-

Bewegliches Recksystem – Bedingungen sehr ähnlich zu Produktionsanlagen

Laboratory Stretching Machine KARO® 5.0

Watch this video to get a quick overview

You want to know more about our labstretcher KARO® 5.0?

Watch this video to get some detailed information

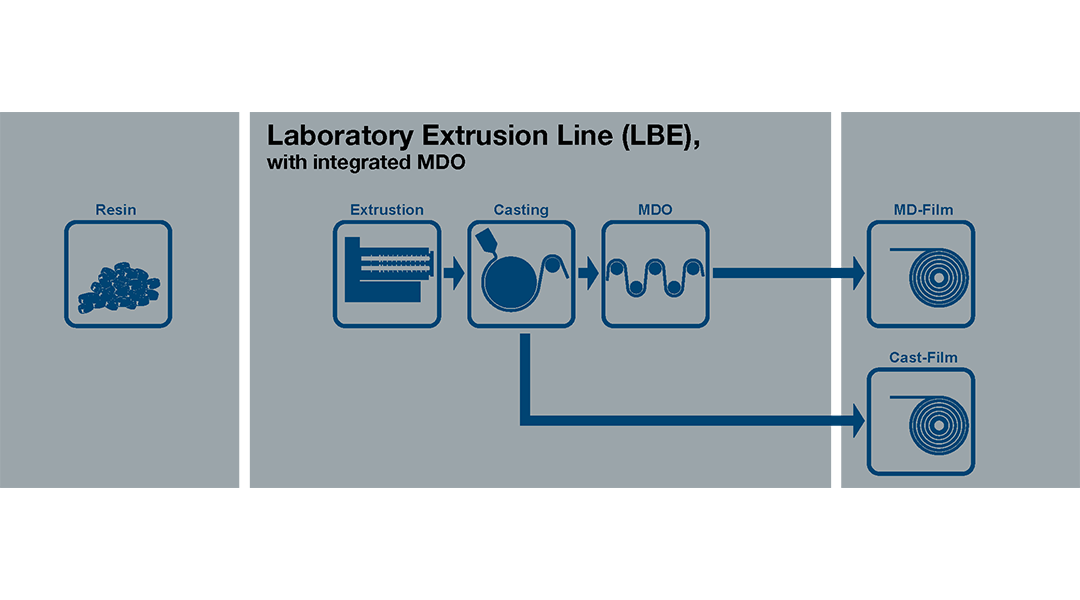

Laborextrusion

Mehrlagige Folienextrusion für verschiedene Folienarten

Für die Entwicklung von neuartigen Folienrezepturen und -typen installierte Brückner Maschinenbau eine neue Laborextrusionsanlage (LBE), die mit folgenden Komponenten ausgestattet ist:

- Drei Doppelschneckenextruder und ein Einschneckenextruder

- Granulat-, Pulver- und Flüssigdosierung z.B. für Prozessentwicklung von BSF

- Breitschlitzdüse und Multilayer-Feedblock für die Extrusion von ein- oder mehrlagigen Castfilm (bis zu 3-Lagen in

- jeglicher Kombination)

- MDO – für die Verstreckung des Castfilm in Maschinenrichtung

Vier unterschiedliche Untersuchungsstrategien sind möglich:

- Herstellung eines Castfilm für die Untersuchung der Streckbarkeit auf dem Laborstreckrahmen KARO® 5.0

- Herstellung eines Castfilm für die Untersuchung des simultanen Streckprozesses im Roll-to-Roll-Verfahren an der Pilotanlage

- Herstellung eines Castfilm und Strecken in Maschinenrichtung (MD) an der LBE und anschließend in Querrichtung auf KARO® 5.0

- Prozessentwicklung Extrusion

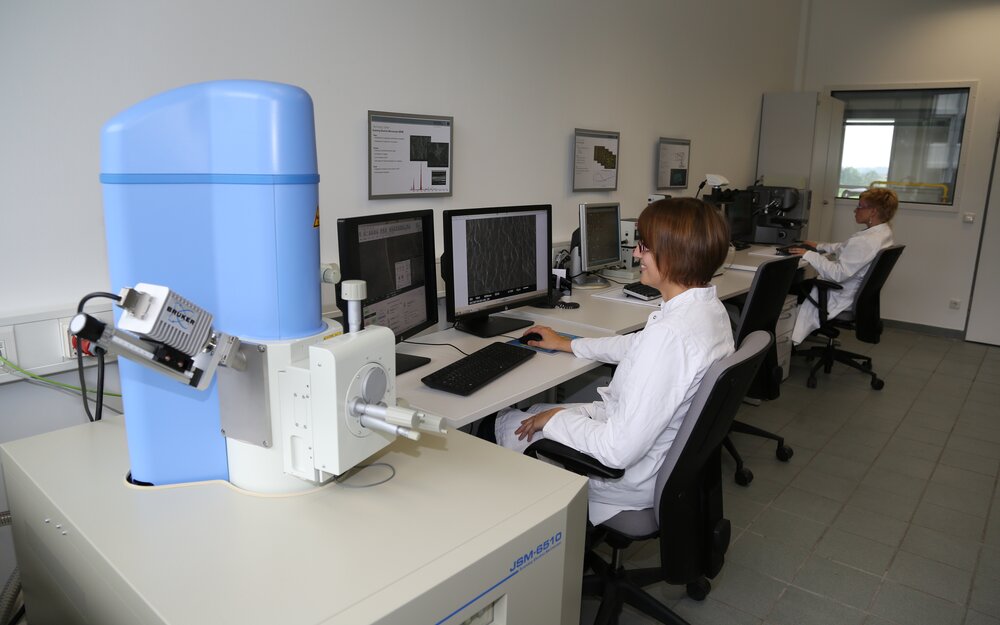

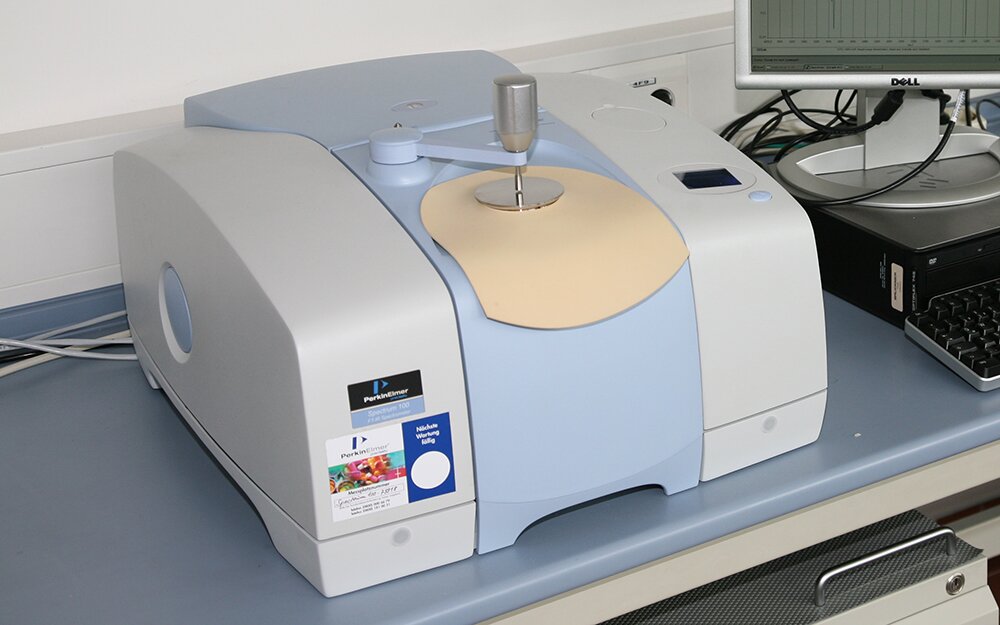

Chemie- & Folienlabor

Wir können (fast) alles

- Analyse von Folien, Rohmaterialien und Komponenten

- Komplette Unterstützung: Labor-Equipment, Vor-Ort-Training, Trouble-Shooting

- Laborequipment von bewährten Herstellern

- Vor-Ort-Training Ihres Teams durch unsere erfahrenen Spezialisten

- Trouble-Shooting und schnelle Unterstützung lösen jedes Problem

- Auf unserer Pilotanlage, dem Streckrahmen KARO 5.0 oder dem Laborextruder hergestellte Folie kann sofort von unseren Experten untersucht werden

- Spezielle Instrumente verfügbar - wie REM, Lasermikroskop und Doppelbrechungsmessung

- Langzeitmessungen von Folienmustern

- Immer die neuesten Methoden – wir halten unser Equipment und unser Know-how auf dem aktuellen Stand

- Eigene Entwicklung von Testmethoden für individuelle Kundenanforderungen

- Analyse von Batterie-Separatorfolien: Gurley, Porengröße, kontinuierliche Dickenmessung

Innovation Test Center (ITC)

All unsere technischen Verbesserungen werden intensiv getestet

Unser “Innovation Test Center” ist ein wichtiger Bestandteil des professionellen Forschungs- und Entwicklungsprozesses bei Brückner Maschinenbau: Wir wollen unseren Kunden absolut zuverlässige, erprobte Folien-Streckanlagen anbieten. Das gilt auch für komplett neue Komponenten, die zum ersten Mal in der Folienproduktion eingesetzt werden sollen.

Für entsprechende Tests und Versuchsläufe ist unser Innovation Test Center mit umfangreichem Equipment ausgestattet:

Hochgeschwindigkeits-Transportsystem-Prüfstände unter Produktionsbedingungen

- Realisierbarkeit von hohen Geschwindigkeiten unter simulierten Produktionsbedingungen: Hochgeschwindigkeits-Rollenkette und -Gleitkette

- Optimierung aller Komponenten zur Reduzierung von Schmierung, Reibung und Temperaturen

- Weiterentwicklung mit Zielsetzung Robustheit und hoher Lebensdauer

Ofen-Testfeld und Düsenkammern

- Weiterentwicklung von neuen Ofendüsen und anderen Aufheiz-Technologien

- Analyse von Luftverteilung und Temperatur-Homogenität

- Weiterentwicklung von energiesparenden Wäremeisolierungen

Walzenprüfstand

- Test neuer Walzenoberflächen

Pinning-Prüfstand

- Optimierung der Pinning-Funktion zur Geschwindigkeitserhöhung